Операции SEZ

Обработка поверхности

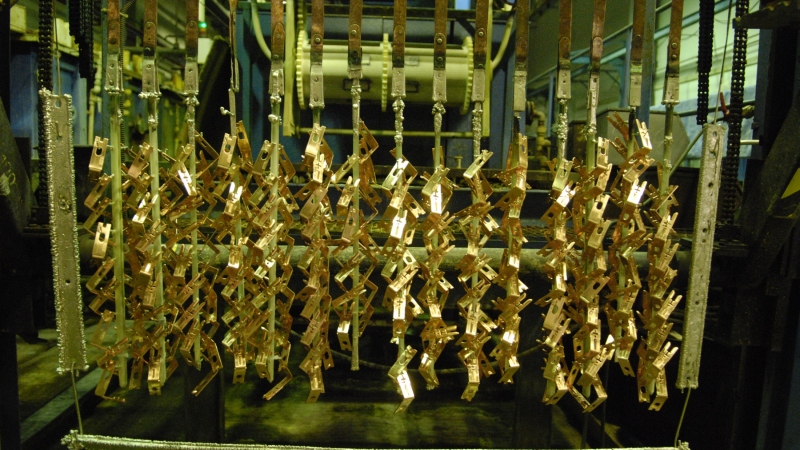

Мы выполняем массовое и подвесное цинкование с последующей синей хроматировкой в автоматической линии № 1 из гальванических поверхностных обработок.

В автоматической линии № 2 мы выполняем массовое и подвесное оловление, никелирование и серебрение. В 2008 году была завершена автоматизация процесса гальванической поверхностной обработки, улучшилось качество выходных изделий.

Максимальные размеры деталей: 1200 x 800 x 300 мм.

Производственный цех

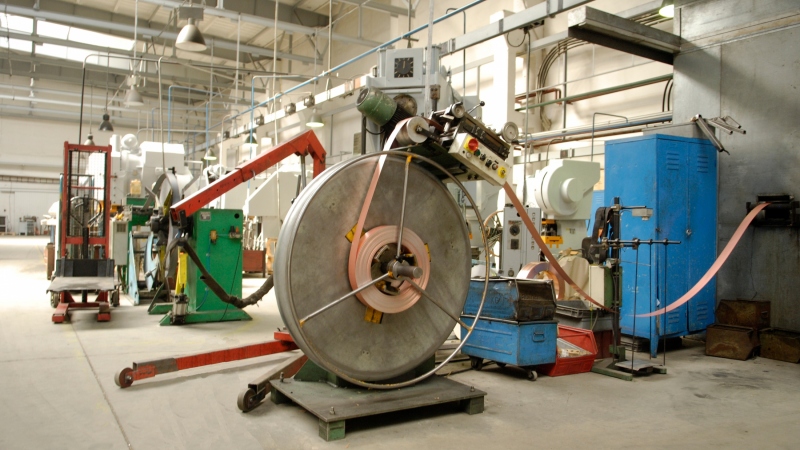

Производственный цех выпускает массовые листовые изделия, обрабатывает детали струйным способом, осуществляет поверхностную обработку гальваническими процессами и нанесение краски на поверхность деталей. Также занимается сваркой металлических емкостей и других конструкций. Завод в сотрудничестве с поддерживающими подразделениями может полностью обеспечить производство деталей по предоставленным чертежам.Второй вариант сотрудничества - производство деталей после поставки готовых заготовок. Изделия изготавливаются на простых, последовательных, комбинированных и совместных инструментах при обработке листовых и полосовых материалов из Fe, Cu, Ms и AI толщиной от 0,1 до 8 мм.

Прессовый цех оснащен современными высокоскоростными автоматами BRUDERER BSTA 41 и BSTA 50, автоматами для формовки и сборки BIHLER GRM 50, формовочными автоматами TALO 25 и традиционными эксцентриковыми прессами для массового производства деталей толщиной до 2,5 мм и малосерийного производства деталей из листа толщиной 2-8 мм, иногда до 15 мм, с силой формовки от 10 т до 160 т (LEN 10C, LEN 25C, A, LEN 63C, LEK 160, LEN 160F). В первичном производстве также включено точечная сварка сборочных единиц.

Используются пневматические точечные сварочные машины мощностью 40 кВА и 80 кВА, пневматические микроточечные сварочные машины мощностью 4 кВА и 10 кВА.

Оборудование для сварки материалов Fe, Cu, Ms, Br, биметаллов и их комбинаций.

НОВИНКИ:

Пресс LEN 160 F с ровнаком и подающим устройством - сила пресса 160 т, частота 55 ударов/мин - для деталей толщиной до 4 мм и шириной полосы 200 мм.

Пресс Burkhart EBU H63 с ровнаком и поворотным подающим устройством - сила пресса 63 т, частота 45-140 ударов/мин - для деталей толщиной до 2 мм и шириной полосы 200 мм.

Механический цех

Детали в обработке изготавливаются в зависимости от объема и сложности. Классическая технология включает использование центровых, револьверных и финишных токарных станков, фрезерных, сверлильных, шлифовальных и нарезных станков. Массовое производство осуществляется на автоматических одношпиндельных револьверных станках /A20, A2OB, A4OC/ и автоматах для длительного токарения /AWA 4M, AWA 7, ADA 6, AWA 10, AWA 16, AWA 25/, а также на многоврезных высокопроизводительных токарных станках /TORNOS SAS 16 DC/.

Производство трубчатых заклепок выполняется в JUS. Полировка проводится на бесшпиндельных шлифовальных станках 3M 182, BB 10. Точные компоненты, предназначенные для серийного производства, изготавливаются на шпиндельно-револьверных станках с ЧПУ, SPRY 40 NC/. Кроме того, эта технология также эффективна для производства резьбы и резьбовых колес на машинах с погружением и частично непрерывным методом /UPW 12,5.1, UPW 31,5.1 00/.

НОВИНКИ:

Автомат ESOMATIC D2 Speed - предназначен для производства вращающихся компонентов из проволоки до D3 - с ротационным выравнивателем и вращающимися ножами.

Сборка изделий

- Сборка ВН-устройств и грузоподъемного оборудования;

- Сборка электрических устройств: выключателей, розеток, автоматических выключателей и аксессуаров к ним;

- Сборка обычно осуществляется вручную с использованием различных инструментов и оборудования, либо полуавтоматически.

- Сборку осуществляют в основном женщины из-за малых размеров компонентов.

- В процессе сборки также выполняется производство подсборочных блоков, тестирование, маркировка и упаковка.